Ремонт пластиковых окон

Специалисты нашей компании выполнят ремонт пластиковых окон в Москве и области быстро и недорого. Наши мастера оперативно проведут замену стеклопакета, уплотнительных элементов, фурнитуры. Выполнят работы по регулировке любой сложности.

Ремонт деревянных окон

Специфика эксплуатации деревянных окон заключается в том, что они требуют постоянного ухода. Если этого не делать, то они быстро придут в негодность. После ремонта и реставрации окон они приобретут совершенно иной презентабельный вид.

Ремонт алюминиевых окон

Для того, чтобы алюминиевые окна постоянно находились в рабочем состоянии, нужно проводить профилактические работы.К таким работам относится: замена уплотнительных элементов, замена аксессуаров и фурнитуры.

Наши услуги по ремонту различных окон

Мы предоставляем полный спектр услуг от А до Я, связанных с ремонтом и обслуживанием современных металлопластиковых, деревянных и алюминиевых окон, а так же предоставляем гарантию на все виды работ. По окончанию ремонтных работ выполним уборку.

устранение проблем со створками - провисание, исправление их геометрии, неплотное закрывание;

исправление заклинивания;

проверка работы оконной фурнитуры - при необходимости их ремонт или замена;

замена стеклопакетов в рамах и створках;

установка дополнительных опций фурнитуры;

устранение мелких царапин;

замеры, изготовление и установка антимоскитных сеток;

тканевые ролеты для окон;

смазка механизмов;

срочный ремонт;

Наши преимущества

Обращаясь в нашу компанию, будьте уверены, что точно получите качественную работу в кратчайшие сроки.

20 лет - это срок! Поверьте, чтобы работать и быть востребованным на рынке в течение длительного времени - нужно быть профи.

- Описание способа производства

- Гнутое стекло

- Свойства флоат-стекла

- Из-за высокого коэффициента поглощения света цветные стекла под действием солнечных лучей сильно нагреваются и поэтому имеют ограничения по применению в наружном остеклении

- Основные методы производства стекла

- Метод Эмиля Фурко

- Флоат-метод

- Вспомогательная обработка

- Немного истории

- Технология формовки

- Метод Фурко

- Флоат-метод

- Вспомогательная обработка

- Воздействие на окружающую среду

- Что такое флоат стекло и каковы его особенности?

- Особенности и характеристики флоат-стекла

- Применениефлоат-стекла

- Изготовление специальных видов стекольной продукции

- Где купить флоат-стекло оптом? Стоимость и доставка

- Описание способа производства

- Тянутое листовое стекло

- Свойства тянутого стекла

- Термополированное стекло

- Применение тянутого стекла

Описание способа производства

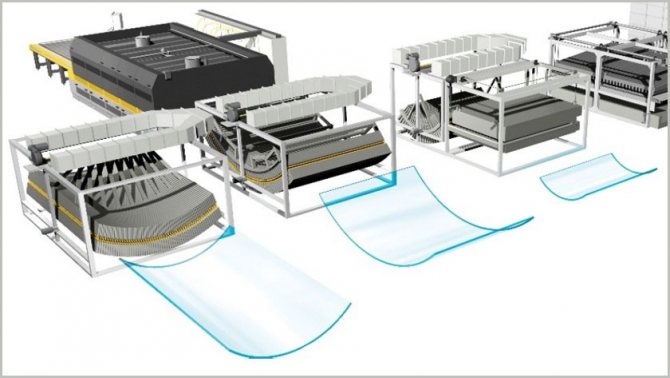

Термическое формование стеклянной ленты на расплаве металла — самый массовый и современный способ производства листового стекла. Его суть состоит в том, что из стекловаренной печи расплавленная стекломасса поступает во флоат-ванну, заполненную расплавом олова и имеющую защитную азото-водородную атмосферу. Расплав стекломассы свободно растекается по поверхности расплавленного олова и, за счет сил тяжести и поверхностного натяжения, приобретает форму с чрезвычайно плоскими и параллельными поверхностями. Для получения стекла необходимой толщины производится либо растягивание ленты стекла (для малых толщин), либо ограничение растекания стекломассы (для больших толщин). Как правило, флоат-стеклоимеет толщину от 3 до 19 мм. Технически имеется возможность производить стекло толщиной от менее 1 до 25 мм, однако в строительстве рекомендуется применять стекло толщиной не менее 3 мм.

В 1952 г. английская фирма Pilkington начала исследования по получению непрерывной ленты стекла на расплаве металла, в 1959 г. — объявила о разработке нового промышленного процесса и тем самым положила начало стремительному росту производства высококачественного стекла.

В 1959 г. в Государственном институте стекла СССР и его саратовском филиале начались разработки по созданию независимого флоат-процесса. Одновременно в этом же направлении проводились работы на Украине на заводе “Автостекло” (г. Константиновка),где были впоследствии введены в эксплуатацию три флоат-установки. Первые две линии— ТПС-1500 и ТПС-3000 с шириной ленты соответственно 1500 и 3000 мм — позволяли выпускать полированное стекло толщиной 6-7 мм, третья была специализированной линией для производства стекла толщиной от 6 до 20 мм, спроектированной ПКБ Государственного Института Стекла с использованием авторских свидетельств завода “Автостекло”.

В 1974 г. американская фирма Pittsburgh Plate Glass (PPG) запатентовала свой способ производства флоат-стекла (пат. США 3843346), отличный от способов фирмы Pilkingtonи отечественной разработки. На сегодняшний день известны три принципиально различающихся флоат-способа производства листового стекла.

1. Способ фирмы Pilkington – подача стекломассы из стекловаренной печи в ванну расплава — осуществляется методом свободного слива по узкому лотку, отстоящему от поверхности олова на некотором расстоянии. Отформованная лента стекла выводится из ванны расплава на первый вал печи отжига (шлаковой камеры)с температурой 600-615°С и поднимается над выходным порогом (с перегибом ленты); уровень олова в ванне ниже уровня порога на 8-10 мм.

2. Способ двух стадийного формования – разработан саратовским филиалом Государственного института стекла. Лента стекла выходит из ванны расплава без перегиба на газовоздушную опору (подушку) при температуре более 650°С. При этом уровень олова в ванне выше уровня порога на 2-3 мм, что достигается за счет применения электромагнитных индукторов, также разработанных институтом (авторские свидетельства СССР 248917, 392674). На газовоздушной подушке происходит вторая стадия формования ленты, где она охлаждается. При этом обеспечивается окончательная фиксация ее геометрической формы, после чего лента передается на приемные валы печи отжига. Преимуществом двух стадийного способа формования является возможность передачи ленты стекла на приемные валы печи отжига с более низкой температурой (570-580°С), что ниже на 20-35°С, чем в процессе фирмы Pilkington,и более надежно обеспечивает сохранность нижней поверхности. Что касается процессов восстановления оксидов олова, то, поскольку температура олова в выходной части ванны расплава выше примерно на 50°С и составляет около 650°С,процессы восстановления оксидов олова идут интенсивнее, что повышает качествонижней поверхности ленты стекла.

3. Способ производства флоат-стекла, разработанный фирмой PPG – отличается узлом слива стекломассы из стекловаренной печи в ванну расплава. Этот способ предусматривает подачу стекломассы из печи в ванну расплава в виде горизонтального слоя на поверхность расплава металла на том же уровне, что и передаваемый слой. Использование данного способа позволяет вырабатывать ленту стекла без растекания в “лужу”, т.е. без нарушения ламинарности слоев подаваемой стекломассы, что обеспечивает получение стекла (как толстых, так и тонких номиналов) с высокими оптическими показателями. В процессе формования изделий при достаточно быстром их охлаждении в стекле возникают напряжения, неравномерно распределенные в изделии, что отрицательно сказывается на его механической прочности. Для снятия этих напряжений применяют дополнительную тепловую обработку — отжиг стекла, являющийся необходимой стадией технологического процесса.

Процесс отжига включает следующие стадии:

- нагрев (или охлаждение) изделия до температуры отжига — проводится с максимальной скоростью, не вызывающей разрушения стекла;

- выдержка при температуре отжига до практически полного удаления временных напряжений — температуру выдержки выбирают таким образом, чтобы предотвратить деформацию изделий, но при этом обеспечить достаточно высокую скорость релаксации напряжений;

- медленное охлаждение до нижней температуры отжига со скоростью, не допускающей возникновения новых напряжений;

- быстрое охлаждение со скоростью, ограничиваемой только термостойкостью изделия.

Затем следуют операции резки и упаковки стекла.

Гнутое стекло

На сегодняшний день существует несколько технологий гибки стекла:

– гибка и закалка; – горячая гибка; – холодная гибка; – гибка многослойного стекла.

Для однослойного стекла чаще всего применяется горячая гибка. После нагрева стекло изгибается до заданного радиуса на станции гибки. Системы изгиба обычно производят именно цилиндрические формы.

Технологически сложнее и дороже гнуть многослойное стекло. Это процесс, в котором сочетаются холодная и горячая гибка, а также ещё и ламинирование.

Гнутое закаленное стекло обладает превосходной механической прочностью и устойчивостью к перепадам температур.

Свойства флоат-стекла

Одной из важнейших характеристик бесцветного и особо прозрачного флоат-стекла является коэффициент направленного пропускания света. Чем больше значение этого коэффициента, тем большей степенью прозрачности обладает стекло и тем меньше его цветовой оттенок. С увеличением толщины обычного бесцветного флоат-стекла коэффициент направленного пропускания света снижается, и более заметным становится зеленоватый или голубоватый оттенок стекла. В особо прозрачных стеклах этого нет: с увеличением толщины стекла коэффициент направленного пропускания света практически не меняется. Отличие между особо прозрачным и обычным бесцветным флоат-стеклом особенно заметно, если посмотреть в торец стекла: в бесцветном стекле наблюдается ярко выраженный цветовой оттенок, а в особо прозрачном стекле цветового оттенка практически нет. На значение коэффициента направленного пропускания света существенное влияние оказывает химический состав стекла, который в свою очередь зависит от состава сырьевых материалов. Поскольку крупные производители бесцветного термо-полированного стекла работают, как правило, на похожих составах и имеют хорошо отработанную технологию очистки сырья, стекла разных производителей имеют примерно одинаковые значения коэффициента направленного пропускания света, но могутиметь различные цветовые оттенки.

Цветное (окрашенное в массе) термо полированное стекло характеризуется способностью избирательного пропускания и поглощения света и солнечной энергии в различных областях спектра, что обусловлено его окраской. По сравнению с бесцветным стеклом цветные стекла всегда хуже пропускают и лучше поглощают свет, поэтому их часто называют “светозащитными”, “солнцезащитными”, “солнце регулирующими” и т.д.

С увеличением толщины цветного стекла его способность к пропусканию света значительно снижается, а поглощение, соответственно, увеличивается. Визуально это проявляется в том, что тонкие стекла имеют более светлый оттенок, толстые —более темный. Это необходимо учитывать в тех случаях, когда требуется цветовая однородность, например, при остеклении фасадов зданий. Кроме того, на цвет стекла существенное влияние оказывает химический состав стекла, который зависит, в частности, от количественного и качественного состава добавляемых красителей. Каждая фирма-производитель работает со своими составами, поэтому спектр выпускаемых в настоящее время цветных стекол весьма широк. Изменение состава стекла, которое может быть вызвано различными технологическими причинами, может привести к тому, что две партии цветного стекла одной и той же марки и толщины, изготовленные одним производителем, но в разное время, могут заметно отличаться по цвету.

Из-за высокого коэффициента поглощения света цветные стекла под действием солнечных лучей сильно нагреваются и поэтому имеют ограничения по применению в наружном остеклении

Практика показывает, что стекло, в котором оптические искажения не наблюдаются при просмотре экрана “зебра” под углом менее 50°, удовлетворяет практически все требования современного строительства. Количество допускаемых пороков внешнего вида зависит от конкретных целей применения и определяется потребителем. Здесь также стоит отметить, что по указанным показателям качество термо полированного стекла намного превышает качество тянутого стекла.

Основные методы производства стекла

Изготовление стекла представляет собой сложный технологический процесс, основанный на знании химических формул и требующий больших инвестиций. Классический способ базируется на плавке исходного сырья с добавлением усилителей, красителей, глушителей и обесцвечивателей. Полученную массу охлаждают, чтобы не было мелких кристаллов. Она должна объединиться в монолит.

На сегодняшний день листовое стекло является основным продуктом промышленности.

Метод Эмиля Фурко

Предполагает вертикальную машинную вытяжку материала. Стекло подвергается плавлению в стекловаренной печи, затем полученная жидкая стекломасса вытягивается с помощью прокатных валов, перемещается в шахту охлаждения и распределяется на куски. На заключительном этапе лист шлифуется и полируется. Толщина изделия зависит от скорости вытягивания. Этот способ получил название – «вытянутое стекло».

Флоат-метод

В переводе с английского языка означает «плавать, держаться на водной глади». Идея изготовления изделий из стекла таким способом господствовала еще в начале XX века. Однако развитие она получила в середине прошлого столетия, когда английская решила применить промышленный процесс на практике.

Флоат-метод заключается в том, что вязкая стеклянная масса после печи принимает горизонтальное положение. На плоском оборудовании она подается во флоат-ванную с расплавленным оловом и газовоздушной атмосферой. Материал плывет по поверхности, обретает форму и вбирает в себя микроскопические частицы олова. После чего стекломасса охлаждается и подвергается отжигу.

Полотно обретает гладкую поверхность. Его не нужно обрабатывать, полировать или шлифовать. Листовое стекло имеет:

- определенную стабильную толщину;

- высокое качество;

- хорошую светопропускную способность;

- отсутствие оптических дефектов;

- высокий уровень производительности.

Оно широко применяется в быту и в строительстве. Предметы, сделанные по флоат-методу, используются для оконных, облицовочных конструкций, витрин, зеркал, мебели, техники. Ассортимент товаров настолько велик, что неопытный потребитель может прийти в замешательство. На основе листового полотна делают армированное стекло с фигурными ячейками.

Вспомогательная обработка

Дополнительная обработка стекла предполагает нанесение лакокрасочного покрытия на ту сторону, которая не взаимодействовала с расплавленным оловом и не приобрела микроскопический оловянный слой. Определить качество поверхности стекла помогают специальное оборудование – оптический фильтр, ультрафиолетовая лампа. Способ определения оловянной стороны помогает окрашивать полотно полиуретановой эмалью, наносить определенные рисунки. Это открывает перспективы для нестандартных дизайнерских решений.

Сегодня многие предприниматели предпочитают заниматься вторичным бизнесом, который основан на переработке материала и на производстве определенных изделий. Это могут быть зеркала, сувениры из стекла, стеклопакеты, селективное стекло, элементы мебельной промышленности. Современные технологии, основанные на применении новейшего оборудования, позволяют получать из стекла разнообразную декоративную продукцию с необычными эксплуатационными качествами.

Производство стекла – прибыльное дело, имеющее много достоинств:

- востребованность;

- высокий уровень окупаемости затратных материалов;

- возможность изготовления широкого ассортимента товаров.

Немного истории

Первопроходцем в этой сфере был Генри Бессемер, английский инженер XIX века. Современная технология была изобретена в 50-е годы XX века его соотечественником, тоже инженером, сэром Аластером Пилкингтоном. Любопытно, что компания, работая в которой, сэр Аластер совершил свое великое открытие, называется Пилкингтон, хотя родственных связей с основателями у него не было. Компания эта, основанная в 1826 году, сейчас входит в состав NSG Group, но по-прежнему является одним из крупнейших производителей стекол для строительства и автомобилей.

Технология формовки

Следующим шагом требуется из расплава получить заготовку определённой формы. Чаще всего, это листовое стекло определённой толщины и линейного размера. Современная стекольная промышленность располагает двумя технологиями получения листовых стёкол:

- Метод Фурко;

- Флоат-метод.

Метод Фурко

Технология Фурко получила своё наименование в честь французского изобретателя, впервые внедрившего данный метод в производство в начале ХХ века. В основе данной технологии лежит метод постепенного вытягивания стекольного расплава из стекловаренной печи через специальные валики. В результате непрерывного проката стеклянной массы получалось длинное полотно. По мере вытягивания, расплав поступал в специальную камеру, где происходило его постепенное охлаждение методом обдува нагретым воздухом.

Затем остуженная стеклянная лента при помощи особых стеклорезных станков раскраивается на листы требуемого размера. Толщина стеклянного листа регулируется посредством перемены скорости вытягивания расплава из печи. Из-за особенности изготовления, подобное стекло получило наименование «тянутое». Производство стёкол методом Фурко, несмотря на технологическую отсталость, используется и в настоящее время. Правда, данная методика всё более уступает позиции в стекольной отрасли другой технологии — флоат-методу.

Флоат-метод

Производство листового стекла при помощи флоат-метода является более современным способом, чем технология вытягивания. Название данного метода происходит от английского слова «флоат», что означает «плавать». Изобретателем данной методики считается британская стекольная , впервые разработавшая и внедрившая в производство этот способ получения листовых стёкол. С момента изобретения флоат-методики прошло чуть более полувека, но на сегодняшний день она стала основной технологией, повсеместно потеснив способ вытягивания Фурко.

Особенностью данного метода является изготовление листового стекла путём формовки его на поверхности металлического расплава. Из плавильной печи жидкое стекло выливается в ванну, заполненную расплавленным оловом. Стеклянный расплав, будучи легче олова, растекается по его поверхности, постепенно, застывая. Это достигается тем, что температура плавления олова значительно ниже, чем у стекла — на поверхности жидкого олова образуется стеклянный лист. Толщина его определяется определённым объёмом влитого в ванну жидкого стекла, а конфигурация листа — формой самой ванны. Производство листового стекла флоат-методом на сегодня является основной технологией в стекольной отрасли не только в России, но и во всём мире.

Вспомогательная обработка

Повторная обработка изделия — покрытие лако-красочными средствами стороны стекла,на которую не воздействовало расплавленное олово и на которой отсутствует оловянный слой. Качество специальной стороны стекла определяется с помощью следующих приборов – оптического фильтра и ультрафиолетовой лампы. В наши дни, владельцы предприятий отдают предпочтение заниматься вторичному бизнесу —переработка вещества для определенных изделий: зеркал, сувениров, стеклопакетов, мебели и т.д.

Изготовление стекла – выгодное вложение в производство.

К плюсам можно отнести:

- постоянный спрос на продукцию;

- гарантированная окупаемость затратного сырья;

- выпуск большого ассортимента продукции.

- Специальная аппаратура для производства стекла

- Устройства для изготовления стекла

- аппаратура для подготовки сырья;

- механизм для смешивания шихты;

- стекловарительное оснащение;

- при расширенном производстве — аппараты для пескоструйной обработки и механизм для упаковки продукции.

1 этап. Подготовка сырья. Применяются высокотехнологичные машины. Транспортировка происходит с помощью конвейеров. Просеивание от вредных субстанций осуществляется массивными установками, в том числе и магнитными сепараторами: из песка изымаютя металлы, которые могут повлиять на качество изделия. Для измельчения используют дробилки.

2 этап. Подготовка шихты. Определение элементов зависит от свойств готовогй продукции. Здесь применяется особое оборудование. Максимально точные весы помогают правильно вычислить дозировку. Они измеряют необходимое количество кварцевого песка, соды, извести. Иногда добавляются и другие элемент для плотности, цвета, светоотражения стеклянного изделия. Все эти элементы помещаются в шихтосмеситель для их равномерного распределения по массе.

3 этап. Главный. Плавка стекла печах со специальными тепловыми и механическими режимами.

Воздействие на окружающую среду

Основное воздействие производства стекла на окружающую среду обусловлено процессами плавления, при которых в атмосферу выделяются различные газы. Например, сжигание топлива или природного газа и разложение сырья приводят к выбросу диоксида углерода.

Аналогичным образом, при разложении сульфатов в материалах партии образуется диоксид серы, который способствует подкислению. При разложении соединений азота высвобождаются оксиды азота, что способствует подкислению и образованию смога. Кроме того, при испарении из сырья и расплавленных компонентов в атмосферу выбрасываются тонны частиц.

Другие факторы, такие как выбросы летучих органических соединений и образование твердых отходов в процессе производства, также вызывают экологические проблемы.

Однако переработанное стекло может решить многие из этих проблем. Его можно переработать несколько раз без значительной потери качества. Каждые 1000 тонн переработанного стекла могут привести к сокращению выбросов углекислого газа на 300 тонн и экономии энергии на 345 000 кВтч.

В меньшем масштабе переработка одной стеклянной бутылки может сэкономить достаточно энергии для питания 20-ваттной светодиодной лампы в течение часа.

Несмотря на то, что обе технологии производства значительно улучшились с точки зрения эффективности, дальнейшее сокращение выбросов частиц пыли, двуокиси углерода и двуокиси серы по-прежнему является основной экологической задачей при производстве листового стекла.

Что такое флоат стекло и каковы его особенности?

Пластиковые окна или иначе стеклопакеты сегодня имеют большую популярность. Они не требуют особого ухода, достаточно красивы и сохраняют свою привлекательность на протяжении длительного времени. Но вот стекла, используемые в конструкции того или иного стеклопакета могут производиться различными способами.

Один из самых распространенных видов стекла, используемых в конструкции стеклопакетов — флоат-стекло. Это стекло, полученное флоат-методом. В чем заключаетс